Micro Electro Mechanical System è un sistema di dispositivi e strutture miniaturizzate che possono essere fabbricati utilizzando tecniche di microfabbricazione. È un sistema di microsensori, microattuatori e altre microstrutture fabbricati insieme su un comune substrato di silicio. Un tipico sistema MEM è costituito da un microsensore che rileva l'ambiente e converte la variabile d'ambiente in un file circuito elettrico . La microelettronica elabora il segnale elettrico e il microattuatore lavora di conseguenza per produrre un cambiamento nell'ambiente.

La fabbricazione del dispositivo MEM coinvolge i metodi di fabbricazione di base dei circuiti integrati insieme al processo di microlavorazione che comporta la rimozione selettiva del silicio o l'aggiunta di altri strati strutturali.

Fasi della fabbricazione di MEM utilizzando Bulk Micromachining:

Tecnica di microlavorazione di massa che coinvolge la fotolitografia

- Passo 1 : Il primo passo prevede la progettazione e il disegno del circuito su carta o utilizzando software come PSpice o Proteus.

- Passo 2 : La seconda fase prevede la simulazione del circuito e la modellazione tramite CAD (Computer-Aided Design). Il CAD viene utilizzato per progettare la maschera fotolitografica che consiste nella lastra di vetro rivestita con motivo al cromo.

- Passaggio 3 : La terza fase riguarda la fotolitografia. In questa fase, una sottile pellicola di materiale isolante come il biossido di silicio viene rivestita sul substrato di silicio, e su questo viene depositato uno strato organico, sensibile ai raggi ultravioletti utilizzando la tecnica di rivestimento a rotazione. La maschera fotolitografica viene quindi posta a contatto con lo strato organico. L'intero wafer viene quindi sottoposto a radiazione UV, consentendo il trasferimento della maschera del pattern allo strato organico. La radiazione rafforza o la fotoresistenza la indebolisce. L'ossido scoperto sul fotoresist esposto viene rimosso utilizzando acido cloridrico. Il fotoresist rimanente viene rimosso utilizzando acido solforico caldo e il risultante è un modello di ossido sul substrato, che viene utilizzato come maschera.

- Passaggio 4 : La quarta fase prevede la rimozione del silicio o incisione inutilizzati. Implica la rimozione della maggior parte del substrato mediante incisione a umido o incisione a secco. Nell'incisione a umido, il substrato viene immerso in una soluzione liquida di un agente di attacco chimico, che attacca o rimuove il substrato esposto in modo uguale in tutte le direzioni (agente di attacco isotropo) o in una direzione particolare (agente di attacco anisotropo). Gli agenti di attacco comunemente usati sono HNA (acido fluoridrico, acido nitrico e acido acetico) e KOH (idrossido di potassio).

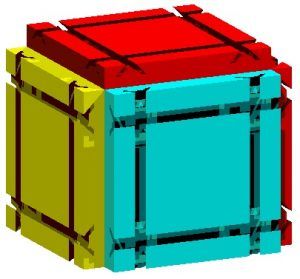

- Passaggio 5 : La quinta fase prevede l'unione di due o più wafer per produrre un wafer multistrato o una struttura 3 D. Può essere eseguito utilizzando un legame per fusione che prevede un legame diretto tra gli strati o un legame anodico.

- Passaggio 6 : Il 6thla fase prevede l'assemblaggio e l'integrazione del dispositivo MEM sul singolo chip di silicio.

- Passaggio 7 : Il 7thfase prevede l'imballaggio dell'intero assieme per garantire protezione dall'ambiente esterno, corretto collegamento all'ambiente, minima interferenza elettrica. I pacchetti comunemente usati sono il pacchetto di lattine di metallo e il pacchetto di finestre in ceramica. I chip vengono incollati alla superficie utilizzando una tecnica di incollaggio a filo o utilizzando la tecnologia flip-chip in cui i chip sono legati alla superficie utilizzando un materiale adesivo che si scioglie al riscaldamento, formando connessioni elettriche tra il chip e il substrato.

Fabbricazione di MEM utilizzando Surface Micromachining

Produzione di strutture a sbalzo utilizzando Surface Micromachining

- Il primo passo comporta la deposizione dello strato temporaneo (uno strato di ossido o uno strato di nitruro) sul substrato di silicio utilizzando una tecnica di deposizione chimica da vapore a bassa pressione. Questo strato è lo strato sacrificale e fornisce l'isolamento elettrico.

- Il secondo passaggio prevede la deposizione dello strato distanziatore che può essere un vetro fosfosilicato, utilizzato per fornire una base strutturale.

- Il terzo passaggio comporta la successiva incisione dello strato utilizzando la tecnica di incisione a secco. La tecnica di incisione a secco può essere l'attacco con ioni reattivi in cui la superficie da incidere è sottoposta a ioni acceleranti dell'attacco in fase gassosa o vapore.

- Il quarto passaggio comporta la deposizione chimica di polisilicio drogato con fosforo per formare lo strato strutturale.

- Il quinto passaggio comporta l'incisione a secco o la rimozione dello strato strutturale per rivelare gli strati sottostanti.

- Il sesto passaggio comporta la rimozione dello strato di ossido e dello strato distanziatore per formare la struttura richiesta.

- Il resto dei passaggi è simile alla tecnica di micromachining di massa.

Produzione di MEM utilizzando la tecnica LIGA.

È una tecnica di fabbricazione che prevede litografia, galvanica e stampaggio su un singolo substrato.

Processo LIGA

- 1stpasso comporta la deposizione di uno strato di titanio o rame o alluminio sul substrato per formare un motivo.

- Duendpasso comporta la deposizione di un sottile strato di Nickel che funge da base di placcatura.

- 3rdpasso comporta l'aggiunta di un materiale sensibile ai raggi X come il PMMA (polimetilmetacrilato).

- 4thpasso implica l'allineamento di una maschera sulla superficie e l'esposizione del PMMA alla radiazione dei raggi X. L'area esposta di PMMA viene rimossa e viene lasciata quella rimanente coperta dalla maschera.

- 5thpasso implica il posizionamento della struttura a base di PMMA in un bagno di galvanica in cui il nichel è placcato sulle aree di PMMA rimosse.

- 6thpasso comporta la rimozione del restante strato di PMMA e dello strato di placcatura, per rivelare la struttura richiesta.

Vantaggi della tecnologia MEMs

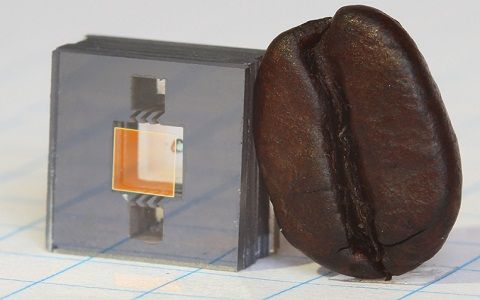

- Fornisce una soluzione efficiente alla necessità di miniaturizzazione senza alcun compromesso in termini di funzionalità o prestazioni.

- Il costo e il tempo di produzione sono ridotti.

- I dispositivi fabbricati con MEM sono più veloci, affidabili ed economici

- I dispositivi possono essere facilmente integrati nei sistemi.

Tre esempi pratici di dispositivi fabbricati con MEM

- Sensore airbag per automobile : L'applicazione pionieristica dei dispositivi fabbricati da MEM era il sensore airbag per automobile che consisteva in un accelerometro (per misurare la velocità o l'accelerazione dell'auto) e l'elettronica di controllo unità fabbricata su un singolo chip che può essere incorporato nell'airbag e controllare di conseguenza il gonfiaggio dell'airbag.

- Dispositivo BioMEMs : Un dispositivo fabbricato con MEM è costituito da una struttura simile a denti che è stata sviluppata dai Sandia National Laboratories che ha la possibilità di intrappolare un globulo rosso, iniettarlo con DNA, proteine o farmaci e quindi rilasciarlo indietro.

- Intestazione della stampante a getto d'inchiostro: Un dispositivo MEM è stato fabbricato da HP che consiste in una serie di resistori che possono essere attivati utilizzando il controllo a microprocessore e mentre l'inchiostro passa attraverso i resistori riscaldati, viene vaporizzato in bolle e queste bolle vengono espulse dal dispositivo attraverso l'ugello, sulla carta e solidificano all'istante.

Quindi ho dato un'idea di base sulle tecniche di fabbricazione dei MEM. È abbastanza complicato di quanto sembri. Anche ci sono molte altre tecniche. se avete domande su questo argomento o sui componenti elettrici e progetti elettronici Impara a conoscerli e aggiungi le tue conoscenze qui.

Diritti d'autore della foto:

![Circuito di fiori LED scintillanti [Effetto luce LED multicolore]](https://electronics.jf-parede.pt/img/3-phase-power/3B/glittering-led-flower-circuit-multicolored-led-light-effect-1.jpg)