Se stai cercando un'opzione per sostituire il trasformatore di saldatura convenzionale, l'inverter di saldatura è la scelta migliore. L'inverter per saldatura è pratico e funziona con corrente continua. Il controllo della corrente viene mantenuto tramite potenziometro.

Di: Dhrubajyoti Biswas

Utilizzo della topologia a due interruttori

Durante lo sviluppo di un inverter per saldatura, ho applicato un inverter diretto con topologia a due interruttori. Qui la tensione della linea di ingresso attraversa il filtro EMI attenuandosi ulteriormente con grande capacità.

Tuttavia, poiché l'impulso della corrente di accensione tende ad essere elevato, è necessaria la presenza del circuito di softstart. Poiché la commutazione è ON e i condensatori del filtro primario si caricano tramite resistori, la potenza viene ulteriormente azzerata attivando l'accensione del relè.

Nel momento in cui viene commutata l'alimentazione, i transistor IGBT vengono utilizzati e vengono ulteriormente applicati tramite il trasformatore di azionamento del gate di andata TR2 seguito dalla modellatura del circuito con l'aiuto dei regolatori IC 7812.

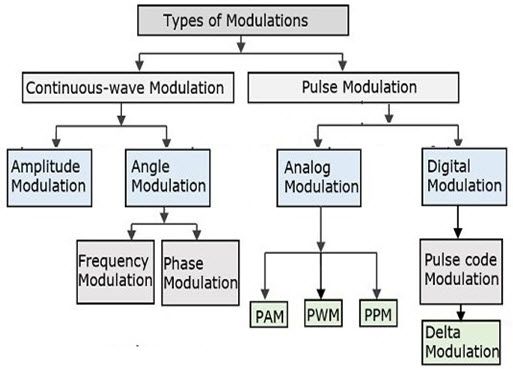

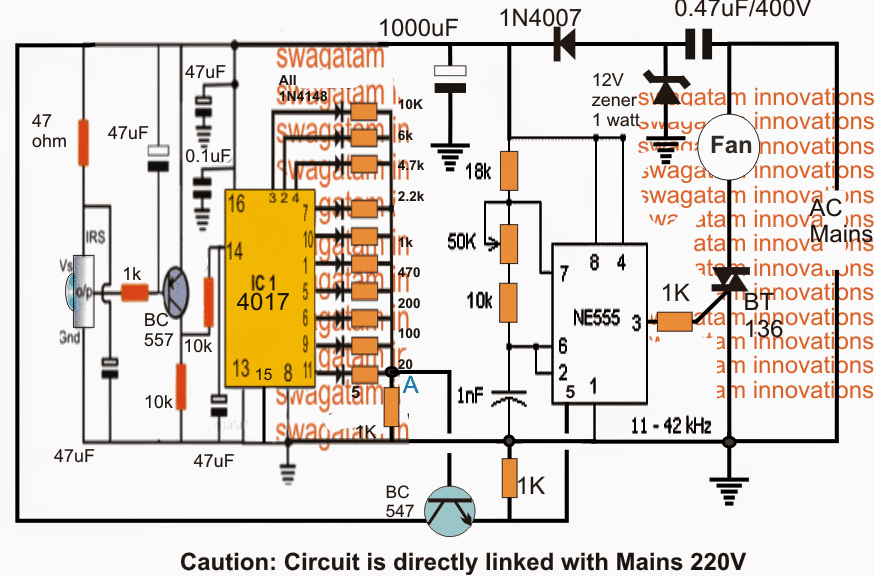

Utilizzo di IC UC3844 per il controllo PWM

Il circuito di controllo utilizzato in questo scenario è UC3844, che è molto simile a UC3842 con limite di larghezza di impulso al 50% e frequenza di lavoro a 42 kHz.

Il circuito di controllo preleva l'alimentazione da un'alimentazione ausiliaria di 17V. A causa delle correnti elevate, il feedback di corrente utilizza il trasformatore Tr3.

La tensione del registro di rilevamento 4R7 / 2W è più o meno uguale all'uscita di corrente. La corrente di uscita può essere ulteriormente controllata dal potenziometro P1. La sua funzione è misurare il punto di soglia del feedback e la tensione di soglia del pin 3 di UC3844 è di 1V.

Un aspetto importante del semiconduttore di potenza è che necessita di raffreddamento e la maggior parte del calore generato viene espulso nei diodi di uscita.

Il diodo superiore, composto da 2x DSEI60-06A, dovrebbe avere la capacità di gestire la corrente a una media di 50 A e la perdita fino a 80 W.

Anche il diodo inferiore, ovvero STTH200L06TV1, dovrebbe avere una corrente media di 100 A e una perdita fino a 120 W. D'altra parte, la perdita massima totale del raddrizzatore secondario è di 140 W. L'induttanza di uscita L1 è ulteriormente collegata alla barra negativa.

Questo è un buon scenario poiché il dissipatore di calore è escluso dalla tensione ad alta frequenza. Un'altra opzione è utilizzare i diodi FES16JT o MUR1560.

Tuttavia, è importante considerare che il flusso di corrente massimo del diodo inferiore è il doppio della corrente rispetto a quello del diodo superiore.

Calcolo della perdita IGBT

In effetti, il calcolo della perdita dell'IGBT è una procedura complessa poiché oltre alle perdite conduttive anche la perdita di commutazione è un altro fattore.

Inoltre ogni transistor perde circa 50W. Anche il ponte raddrizzatore perde potenza fino a 30 W e viene posizionato sullo stesso dissipatore di calore dell'IGBT insieme al diodo di ripristino UG5JT.

C'è anche la possibilità di sostituire UG5JT con FES16JT o MUR1560. La perdita di potenza dei diodi di ripristino dipende anche dal modo in cui Tr1 è costruito, sebbene la perdita sia minore rispetto alla perdita di potenza dall'IGBT. Il ponte raddrizzatore rappresenta anche una perdita di potenza di circa 30 W.

Inoltre durante la preparazione del sistema è importante ricordare di scalare il fattore di carico massimo dell'inverter di saldatura. In base alla misurazione, puoi essere pronto a selezionare la dimensione corretta dell'indicatore di avvolgimento, del dissipatore di calore, ecc.

Un'altra buona opzione è aggiungere un ventilatore in quanto manterrà il controllo del calore.

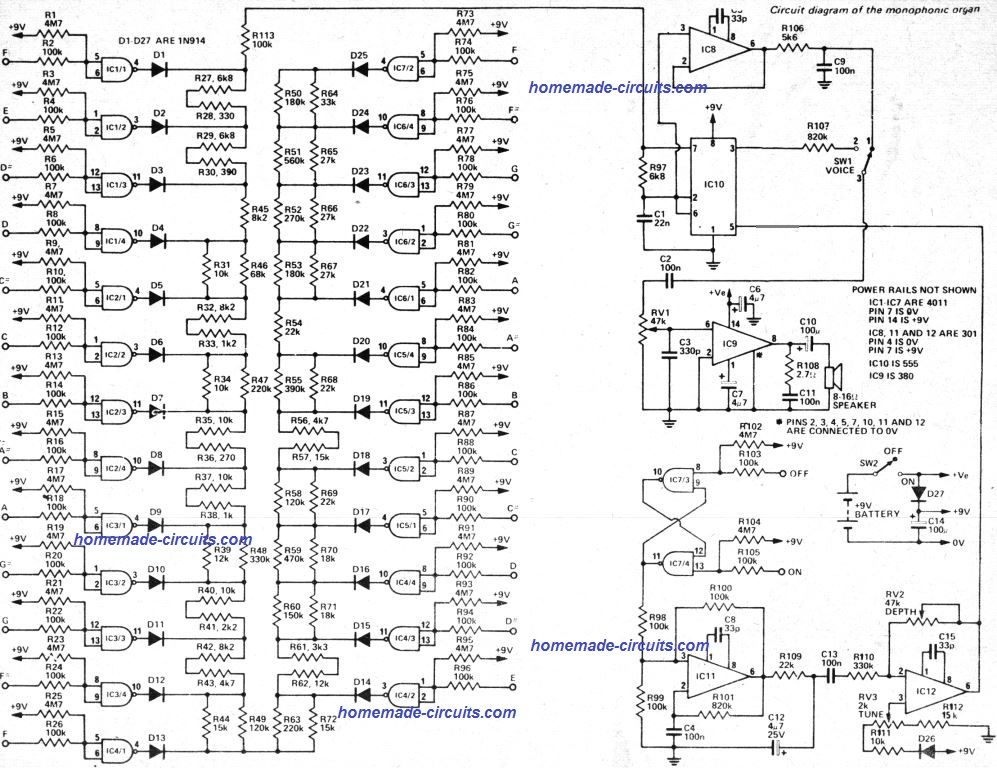

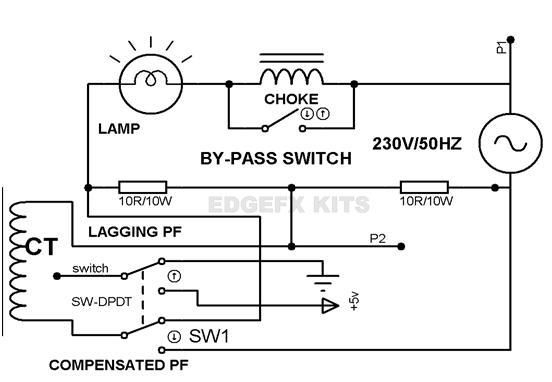

Schema elettrico

Dettagli dell'avvolgimento del trasformatore

Il trasformatore switching Tr1 è avvolto da due nuclei EE in ferrite ed entrambi hanno la sezione centrale della colonna di 16x20mm.

Pertanto, la sezione trasversale totale viene calcolata in 16x40 mm. Bisogna fare attenzione a non lasciare intercapedini d'aria nell'area centrale.

Una buona opzione sarebbe quella di utilizzare 20 giri dell'avvolgimento primario avvolgendolo con 14 fili di 0,5 mm di diametro.

L'avvolgimento secondario invece ha sei strisce di rame di 36x0,55 mm. Il trasformatore di azionamento diretto Tr2, progettato per una bassa induttanza parassita, segue la procedura di avvolgimento trifillare con tre fili isolati ritorti di 0,3 mm di diametro e gli avvolgimenti di 14 spire.

La sezione centrale è realizzata in H22 con il diametro della colonna centrale di 16 mm e non lascia spazi vuoti.

Il trasformatore di corrente Tr3 è costituito da induttanze di soppressione EMI. Mentre il primario ha solo 1 giro, il secondario viene ferito con 75 giri di filo da 0,4 mm.

Una questione importante è mantenere la polarità degli avvolgimenti. Mentre L1 ha un nucleo EE in ferrite, la colonna centrale ha la sezione trasversale di 16x20 mm con 11 giri di striscia di rame di 36x0,5 mm.

Inoltre, il traferro totale e il circuito magnetico sono impostati a 10 mm e la sua induttanza è di 12 uH cca.

Il feedback di tensione non ostacola realmente la saldatura, ma influisce sicuramente sui consumi e sulla dispersione di calore in modalità idle. L'uso del feedback di tensione è piuttosto importante a causa dell'alta tensione di circa 1000 V.

Inoltre, il controller PWM funziona al massimo ciclo di lavoro, il che aumenta il tasso di consumo energetico e anche i componenti di riscaldamento.

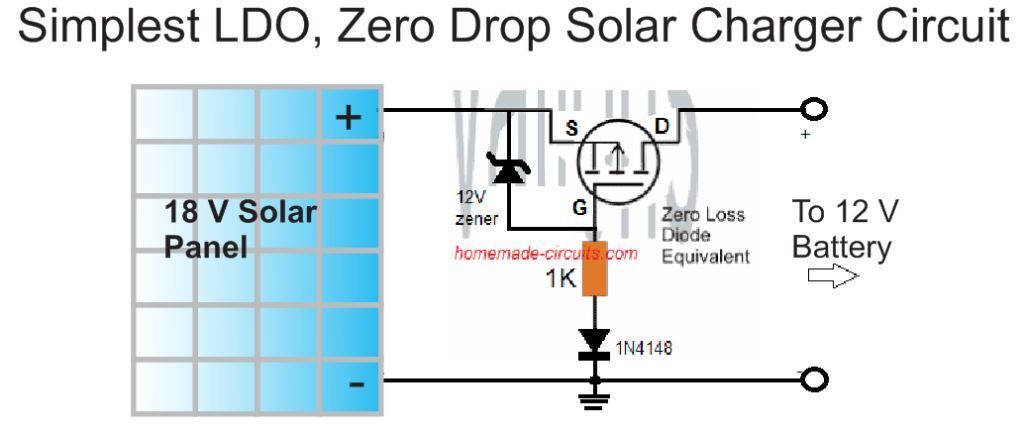

Il 310V DC potrebbe essere estratto dalla rete di rete 220V dopo la rettifica tramite una rete a ponte e la filtrazione attraverso una coppia di condensatori elettrolitici da 10uF / 400V.

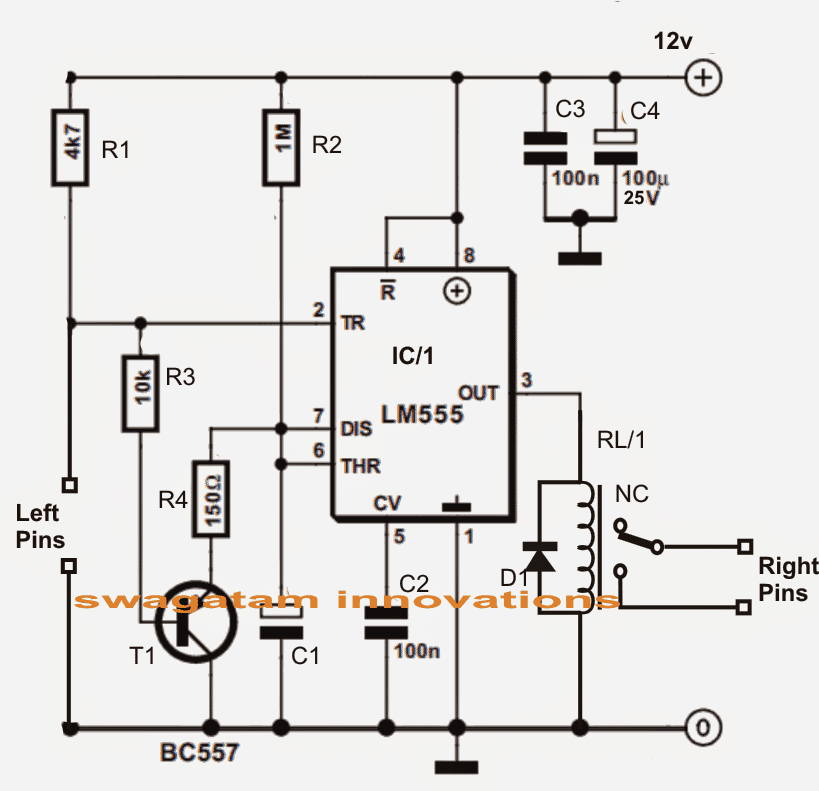

L'alimentazione a 12V può essere ottenuta da un adattatore 12V già pronto o costruito in casa con l'aiuto delle informazioni fornite Qui :

Circuito di saldatura dell'alluminio

Questa richiesta mi è stata presentata da uno dei lettori devoti di questo blog, il Sig. Jose. Ecco i dettagli del requisito:

La mia saldatrice Fronius-TP1400 è perfettamente funzionante e non ho alcun interesse a modificarne la configurazione. Questa macchina che ha un'età è la prima generazione di macchine inverter.

È un dispositivo base per la saldatura con elettrodo rivestito (saldatura MMA) o gas ad arco di tungsteno (saldatura TIG). Un interruttore consente la scelta.

Questo dispositivo fornisce solo corrente continua, questo è molto appropriato per un gran numero di metalli da saldare.

Esistono pochi metalli come l'alluminio che per la sua rapida corrosione a contatto con l'ambiente, è necessario utilizzare corrente alternata pulsante (onda quadra da 100 a 300 Hz) questo facilita l'eliminazione della corrosione nei cicli con polarità invertita e fa girare la fusione nei cicli di polarità diretta.

Si crede che l'alluminio non si ossidi, ma non è corretto, quello che succede è che nell'istante zero che riceve il contatto con l'aria si produce un sottile strato di ossidazione, che da quel momento in poi lo preserva dalla successiva ossidazione successiva. Questo strato sottile complica il lavoro di saldatura, ecco perché viene utilizzata la corrente AC.

Il mio desiderio è realizzare un dispositivo che sia collegato tra i terminali della mia saldatrice DC e la Torcia per ottenere quella corrente AC nella Torcia.

È qui che ho difficoltà, al momento di costruire quel dispositivo convertitore da CC a CA. Sono appassionato di elettronica ma non esperto.

Quindi capisco perfettamente la teoria, guardo l'IC HIP4080 o un datasheet simile vedendo che è possibile applicarlo al mio progetto.

Ma la mia grande difficoltà è che non eseguo il calcolo necessario dei valori dei componenti. Forse c'è qualche schema che può essere applicato o adattato, non lo trovo su internet e non so dove cercare, ecco perché chiedo il tuo aiuto.

Il design

Al fine di garantire che il processo di saldatura sia in grado di eliminare la superficie ossidata di un alluminio e imporre un efficace giunto di saldatura, il filo di saldatura esistente e la piastra di alluminio potrebbero essere integrati con uno stadio driver a ponte completo, come mostrato di seguito:

Rt, Ct potrebbe essere calcolato con alcuni tentativi ed errori per far oscillare i mosfet a qualsiasi frequenza tra 100 e 500Hz. Per la formula esatta a cui potresti fare riferimento Questo articolo .

L'ingresso da 15 V può essere fornito da qualsiasi adattatore da 12 V o 15 V CA a CC.

Precedente: Circuito del controller di intensità LED variabile Avanti: Circuito trasformatore lampada alogena SMPS