In questo post indaghiamo su cosa sia un motore BLDC e successivamente apprendiamo la progettazione di un circuito di pilotaggio motore BLDC sensorless.

Ventole CPU BLDC

Hai visto quelle ventole in rapido movimento nelle CPU, stabilizzatori di tensione, lettori DVD e altre apparecchiature simili, che funzionano con la massima efficienza, consumando il minimo spazio, corrente e tuttavia sono in grado di fornire le operazioni importanti come stabilito per la particolare apparecchiatura?

Sì, queste sono tutte le versioni moderne dei ventilatori BLDC o dei motori CC senza spazzole che sono molto superiori ai vecchi motori tradizionali a spazzole.

Cortesia dell'immagine: https://en.wikipedia.org/wiki/Computer_fan#/media/File:Geh%C3%A4usel%C3%BCfter.jpg

Tuttavia, un motore BLDC richiederà un circuito di pilotaggio sofisticato, e sì, tutte queste ventole della CPU contengono questi moduli driver integrati, sebbene questi appaiano facilmente utilizzabili utilizzando una normale CC, internamente il sistema è già dotato di un circuito intelligente.

Driver motore BLDC

Qui impareremo a conoscere uno di questi circuiti di driver del motore BLDC intelligenti, utilizzando un singolo chip DRV10963 per guidare qualsiasi piccolo motore BLDC con un'efficienza incredibile, e più avanti in uno dei prossimi articoli vedremo come questo circuito IC può essere aggiornato anche per la guida i potenti BLDC ad alta corrente come quelli che sono utilizzato nei quadricotteri.

Ma prima sarebbe interessante imparare un po 'sui motori BLDC.

Differenza tra motori CC con spazzole e senza spazzole

La differenza tra un motore con spazzole e un motore senza spazzole e il tasso di efficienza è piuttosto evidente.

Poiché i motori a spazzole hanno l'armatura avvolta stessa che si muove tra i magneti, deve impiegare 'spazzole' (contatti di sfregamento) in modo che i terminali della bobina mobile siano in grado di ricevere la tensione di alimentazione in modo coerente senza dover raggiungere la fonte di alimentazione stessa, che altrimenti renderebbe il lavoro impossibile e compromettere le operazioni.

In un motore brushless, la bobina o l'avvolgimento non si muove mai ed è costante, qui il rotore trasporta una serie di magneti permanenti e ruota sotto l'influenza dei flussi magnetici dell'avvolgimento circostante.

Poiché il magnete è libero da tutti i fastidi, ed è in grado di funzionare senza coinvolgere terminali per gestire o ricevere energia, può girare senza sforzo, ruotando a velocità rapida e praticamente a un livello silenzioso.

Ma qui c'è un problema. Affinché un elettromagnete risponda ai flussi di un magnete permanente, è necessario uno spostamento costante della fase o dei poli magnetici, in modo che le due controparti siano in grado di reagire costantemente e passare attraverso una forza opposta rilasciando così la forza di torsione richiesta sul rotore ed eseguire la rotazione con la coppia risultante.

In un motore a spazzole, ciò diventa più facile a causa della natura autoregolante della bobina dell'armatura che è in grado di ruotare e creare una forza magnetica opposta autosufficiente e continuare a ruotare senza la necessità di alcun impulso esterno o elaborazione.

Tuttavia in un BLDC questo diventa un problema poiché il rotore del magnete rimane 'all'oscuro' e richiede un comando magnetico calcolato dall'avvolgimento per ruotare in modo significativo e non in modo casuale.

Questo è esattamente il motivo per cui tutti i motori BLDC richiedono obbligatoriamente un circuito di pilotaggio del motore per comandare i tre distinti set di avvolgimenti all'interno del motore.

Quindi tutti i BLDC sono essenzialmente motori trifase e richiedono obbligatoriamente 3 fasi per produrre la coppia rotazionale sul rotore.

Cosa fanno i driver BLDC sensorless

Il circuito di pilotaggio BLDC senza sensore elettrifica semplicemente i 3 set di avvolgimenti in modo sequenziale in modo tale che il rotore magnetico sia in grado di passare attraverso una forza opposta coerente che consente al motore di realizzare una coppia e una forza di rotazione sostenute.

Ma questa alimentazione sequenziale dell'avvolgimento BLDC da parte del circuito non può essere impostata casualmente, deve essere in tandem o in risposta alla posizione di rotazione del magnete del rotore, altrimenti l'implementazione potrebbe andare in tilt e potremmo assistere all'albero del motore (rotore ) ruotando a casaccio, cioè oscillando tra un senso orario e uno antiorario senza una rotazione sensibile.

Perché i sensori vengono utilizzati nei motori BLDC

Pertanto, introduciamo sensori posizionati all'interno di molte varianti di motore BLDC, questi sensori (tipicamente sensori ad effetto Hall) 'capiscono' la posizione mutevole dei poli magnetici del magnete del rotore, istruiscono il circuito del processore collegato per elettrificare l'avvolgimento corrispondente ed eseguire un movimento rotatorio con una coppia ottimale.

I sensori a effetto Hall sono efficacemente impiegati nella maggior parte dei motori BLDC che sono di dimensioni relativamente maggiori, ma per motori più piccoli come ventole CPU, unità CPU, lettori DVD, in piccoli ventilatori di scarico, per motori utilizzati in quadricotteri, i sensori effetto hall possono diventare inappropriati e quindi viene implementato un approccio alternativo senza sensore.

Ciò comporta lo sfruttamento dell'elettricità intrinseca del back EMF dell'avvolgimento, che viene presa come fonte di riferimento per l'elaborazione e l'elettrificazione dei relativi set di avvolgimenti ed esecuzione della coppia rotazionale.

Simulazione di un movimento rotore BLDC

Nella simulazione grezza sopra possiamo visualizzare come il back EMF rilasciato viene preso come riferimento e utilizzato per produrre gli impulsi di sequenziamento per i successivi set di avvolgimenti, imponendo una coppia rotante sul rotore a magneti permanenti centrale. La simulazione potrebbe non essere la replica esatta, tuttavia fornisce un'idea approssimativa del principio di funzionamento.

È interessante notare che l'impulso viene commutato quando l'N / S del magnete è esattamente al centro del nucleo dell'avvolgimento, il che consente all'avvolgimento di eccitarsi come N o S a seconda della polarità dell'impulso e produrre un'attrazione e repulsione forza sui magneti N / S, generando così la coppia richiesta al massimo livello possibile.

E questo a sua volta diventa possibile a causa dell'EMF posteriore rilasciato attraverso la commutazione dell'avvolgimento precedente.

La discussione sopra chiarisce il funzionamento di un motore BLDC senza sensore, ora impariamo come un circuito specificato gestisce l'esecuzione complessa sopra di una commutazione trifase

Driver BLDC DRV10963

Dopo un po 'di ricerca su Google ho trovato questo circuito driver BLDC sensorless che utilizza un singolo chip DRV10963 che impiega una quantità trascurabile di parti nella configurazione e tuttavia è in grado di implementare un'elaborazione sofisticata per le azioni previste.

Il DRV10963 è un chip all'avanguardia che è specificamente progettato per azionare motori BLDC senza sensore anticipando semplicemente l'EMF posteriore dall'avvolgimento del motore e fornendo un comando preciso sull'avvolgimento e realizzando una coppia di rotazione ottimale sul rotore.

Schema elettrico

L'immagine sopra mostra il semplice layout del circuito che apparentemente non include nient'altro che l'IC stesso.

I vari pinout sono assegnati per eseguire le funzioni specificate come il controllo della velocità PWM del motore, il controllo della direzione, ecc. Semplicemente alimentando i piedini pertinenti con i dati specificati da una sorgente esterna.

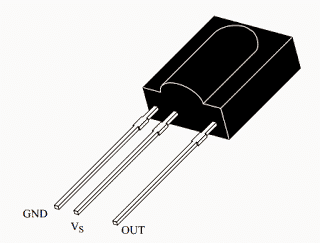

L'immagine seguente mostra il pacchetto del chip, che si presenta come un DIL IC a 10 pin, le varie funzioni di pinout dello stesso possono essere studiate dai dati forniti sotto lo schema:

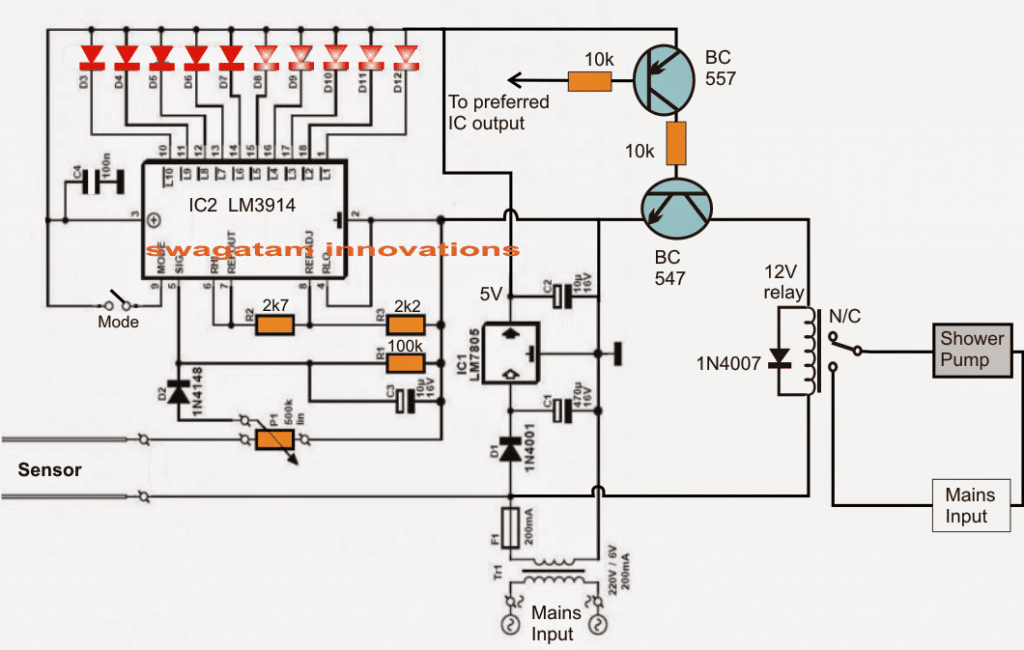

Facendo riferimento allo schema del circuito del circuito di pilotaggio BLDC sensorless proposto come presentato nell'articolo precedente e anche nell'immagine del chip sopra, i dettagli dei pinout possono essere intesi come segue:

Dettagli Pinout IC

FG = È il pin dell'indicatore di velocità del motore (uscita), che è montato in modalità open collector con un BJT interno.

Open collector significa che l'uscita a questo pinout produrrà i PWM negativi attraverso la logica di sinking attraverso il collettore aperto e la massa, quindi per ottenere una lettura valida l'utente dovrà collegare un resistore di pull up su questo open collector e l'alimentazione positiva (5V ) per ottenere l'indicazione della velocità su questo pinout.

FGS = È l'ingresso del selettore dell'indicatore di velocità, il che significa che qui è possibile introdurre una logica alta o bassa per accendere / spegnere il pin dell'indicatore FG.

Vcc = L'alimentazione positiva all'IC per consentirne il funzionamento, non deve superare i 5V.

W, U e V sono le uscite trifase per il motore BLDC che dovrebbe essere azionato tramite questo IC. Funziona anche come ingressi per il rilevamento degli impulsi EMF del motore per la commutazione sincronizzata richiesta delle bobine del motore.

GND = Si riferisce alla piedinatura di alimentazione negativa dell'IC rispetto al pin Vdd.

FR = Aiuta a selezionare o comandare la direzione del motore e può essere modificata dinamicamente in qualsiasi momento una volta alimentato il sistema, semplicemente introducendo una logica esterna alta o logica bassa.

PWM = Significa l'ingresso di controllo PWM da un file generatore di forme d'onda PWM esterno.

Questo ingresso PWM può essere variabile per implementare il controllo della velocità desiderato del motore BLDC collegato.

Lo spazio tratteggiato al centro del chip indica il pad termico, che può essere bloccato o pressato con un dissipatore per assorbire l'eventuale generazione di calore sul chip mentre viene utilizzato con un motore BLDC caricato.

La discussione sopra afferma il pinout oi dettagli di connessione del chip driver del motore BLDC sensorless DRV10963, ora analizziamo in dettaglio la configurazione interna e il funzionamento del chip con l'aiuto dei seguenti punti:

Descrizione del dispositivo

Il DRV10963 è un motoriduttore elettrico sensorless trifase con MOSFET di potenza integrati (trifase H-bridged). È progettato per una maggiore produttività, una rumorosità ridotta e funzioni di azionamento del motore con conteggio minimo del materiale secondario. L'esclusivo schema di gestione sinusoidale a 180 ° senza finestra sensorless offre un'efficienza di spostamento del motore senza rumore.

Il DRV10963 è costituito da una funzionalità di rilevamento della serratura intelligente, unita a circuiti di sicurezza integrati supplementari per ottenere prestazioni protette. Il DRV10963 può essere trovato in una confezione USON a 10 pin termicamente efficiente con un tappetino termico scoperto.

Come funziona l'IC

Il prodotto DRV10963 è un motoriduttore sensorless trifase con MOSFET di potenza infusa, lo è

creato appositamente per prestazioni superiori, risonanza ridotta e funzioni di azionamento del motore con conteggio minimo delle parti superficiali.

Il piano di controllo sinusoidale a 180 ° senza finestra senza sensori principale presenta un funzionamento silenzioso del motore mantenendo il ripple di coppia elettricamente stimolato nominale. Al momento dell'inizializzazione, il dispositivo DRV10963 farà girare il motore nel percorso specificato tramite il pin di ingresso FR.

Il chip DRV10963 funzionerà con un motore BLDC trifase utilizzando un piano di controllo sinusoidale.

Il significato delle tensioni di fase sinusoidali impiegate dipende dal ciclo di lavoro del pin PWM. Mentre il motore si muove, l'IC DRV10963 fornisce i dati di velocità al pin FG.

L'unità DRV10963 è costituita da una capacità di rilevamento della serratura intelligente. Nel caso come quello in cui il motore viene arrestato da una pressione estranea, il programma individuerà il problema di bloccaggio e provvederà a salvaguardare da solo insieme al motore.

La particolare procedura del circuito di rilevamento del blocco è illustrata in dettaglio in Rilevamento blocco. L'IC DRV10963 include inoltre più circuiti di sicurezza integrati, ad esempio protezione da sovracorrente, protezione da sovratensione, protezione da sottotensione e protezione da sovratemperatura.

Caratteristica Spiegazione

Input e controllo della velocità

Il DRV10963 presenta uscite PWM trifase da 25 kl-lz che possono avere una percentuale standard di forme d'onda sinusoidali da fase a fase. Nel caso in cui venga determinato un ciclo rispetto alla massa, è probabile che la forma d'onda rilevata sia una sinusoide protetta da PWM combinata con armoniche di 3 ° ordine, come mostrato nella Figura 2.

Questa strategia di codifica semplifica le specifiche del driver perché probabilmente ci sarà spesso un'uscita di fase che potrebbe essere alla pari con zero.

L'ampiezza del risultato varia in base alla tensione di alimentazione (VCC) e al duty cycle PWM (PWM) come definito nell'equazione 1 ed evidenziato nella Figura 3. L'ampiezza ottimale viene implementata una volta che il duty cycle PWM istruito è 100 PERCENT.

Vphpk = PWMdc>

La velocità del motore è regolata non direttamente tramite l'uso dell'ordine PWM per regolare l'ampiezza delle tensioni di fase che vengono utilizzate per il motore.

Il duty cycle dell'ingresso PWM viene modificato in una quantità digitale a 9 bit (da 0 a 511).

La risoluzione della regolazione è 1/512 == 0,2%. L'analizzatore del ciclo di lavoro facilita un'operazione di scambio dell'ordine iniziale tra il ciclo di lavoro in ingresso e la cifra digitale a 9 bit.

Ciò è evidenziato nella Figura 4, in cui r = 80 ms.

Le prestazioni di scambio tra il ciclo di lavoro ordinato PWM e l'ampiezza massima di uscita sono variabili nel dispositivo DRV10963.

L'ampiezza massima del risultato è discussa dall'equazione 1 quando il comando PWM> ciclo di lavoro minimo di funzionamento. Il ciclo di lavoro più basso spesso viene stabilito possibilmente a 13%, 10%, 5% o nessuna restrizione dall'impostazione OTP (MINOP_DC1: 0).

La tabella 1 mostra le configurazioni consigliate per il ciclo di lavoro minimo.

Ogni volta che il ciclo di lavoro istruito PWM è inferiore al ciclo di lavoro minimo e superiore all'1,5%, l'uscita verrà regolata al ciclo di lavoro minimo. Ogni volta che il ciclo di lavoro dell'ingresso è inferiore all'1,5%, il dispositivo DRV10963 probabilmente non eseguirà l'uscita e verrà inviato in modalità standby.

Questo può essere illustrato nella Figura 6.

Configurazioni rotazionali

DRV10963 avvierà il motore per mezzo di una tecnica finemente dettagliata nella Figura 7.

Il grafico di inizializzazione del motore è costituito da alternative configurabili dal dispositivo per il limite di commutazione da anello aperto a circuito chiuso (HOW.), Tempo di allineamento (TAHQH) e velocità di accelerazione (RACE).

Per allineare il rotore alla logica di commutazione, il DRV10963 esegue un duty cycle x% sulle fasi V e W contemporaneamente controllando la fase U su GND.

Questo scenario è sostenuto per TAIign secondi. La significatività x% è identificata dalla tensione VCC (come mostrato nella Tabella 2) per mantenere un'ampia coppia di rotazione su varie tensioni di alimentazione differenti.

Al termine della sequenza di allineamento, il motore è costretto ad accelerare inserendo tensioni di fase sinusoidali con livelli di picco come illustrato nella Tabella 2 e aumentando tramite il campo di commutazione ad una velocità in espansione rappresentata da RACE fino a quando il livello di commutazione cresce a Hom ., Hz.

Non appena si raggiunge questo limite, il DRV'l0963 si converte in modalità ad anello chiuso, in cui la progressione dell'azionamento di commutazione viene riconosciuta dall'algoritmo di controllo integrato mentre la tensione impiegata viene identificata dall'ingresso del ciclo di lavoro obbligatorio PWM.

Il limite di commutazione da anello aperto a circuito chiuso (Hom), il tempo di allineamento (TAHQH) e la velocità di accelerazione (RACE) sono configurabili tramite configurazioni OTP.

La selezione della soglia di trasferimento (COME,) viene generalmente approvata dalla valutazione per tentativi ed errori. L'obiettivo sarebbe quello di preferire una tolleranza di trasferimento che potrebbe essere il meno possibile e consentire al motore di passare senza sforzo e fedelmente tra l'accelerazione ad anello aperto e l'accelerazione a circuito chiuso.

Comunemente i motori a velocità maggiore (velocità massima) richiedono una tolleranza di trasferimento superiore a causa del fatto che i motori a velocità elevata comprendono Kt diminuito, quindi BEMF più conveniente.

La Tabella 3 mostra le preferenze configurabili per la tolleranza di handoff. La velocità massima in Hz elettrici è dimostrata come riferimento per aiutare nella scelta della velocità di trasferimento desiderabile per una specifica presentazione.

La scelta del tempo di allineamento (TAHQH) e della velocità di accelerazione (RACE) può anche essere subordinata a un esame per tentativi ed errori.

I motori con maggiore inerzia normalmente richiedono un tempo di allineamento esteso e una velocità di accelerazione più lenta rispetto ai motori con bassa inerzia che normalmente richiedono un tempo di allineamento più breve insieme a una percentuale di accelerazione più rapida. I compromessi del programma devono essere implementati per capitalizzare la stabilità del lancio anziché aumentare il periodo di rotazione.

TI approva a partire dalla scelta delle configurazioni meno intense (RACE più lenta e Tmign significativo) per compromettere il tempo di torque up a sostegno della massima velocità di adempimento.

Non appena l'apparecchiatura è confermata per eseguire coscienziosamente, le configurazioni extra forti (RACC maggiore e TAHQH minore) possono essere utilizzate per diminuire il momento di attivazione e allo stesso tempo tenere traccia con cautela del tasso di adempimento.

La Tabella 4 mostra le impostazioni configurabili per TA'g, e RACE.

Viene fornita la parte restante della spiegazione relativa a questo CI BLDC senza sensori in questa scheda tecnica originale

Non esitate a commentare per saperne di più sui dettagli del circuito di pilotaggio del motore BLDC sensorless sopra discusso

Precedente: Circuito di alimentazione dello zaino a LED 12V Avanti: Circuito di controllo remoto Quadcopter senza MCU

![Circuiti caricabatterie da 12 V [utilizzando LM317, LM338, L200, transistor]](https://electronics.jf-parede.pt/img/battery-chargers/11/12v-battery-charger-circuits-using-lm317.png)